![]()

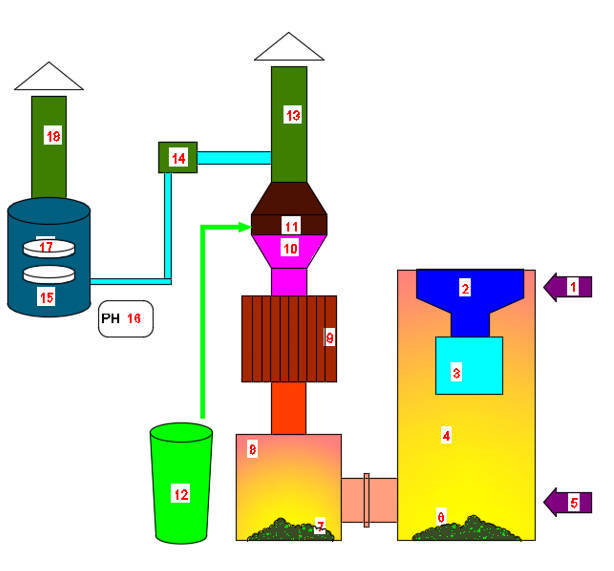

In der Gas - Nachverbrennung (7) wird durch ein physikalisches Verfahren

Flugasche und Feinst-Partikel getrennt.

Die Temperaturen sind ca. 1200C° - 1400 C° und führen zur Vollständigen

Schadstofffreien Vergasung

Das Verbrennungsgas wird über den Wärmetauscher (9) geleitet und Schockartig auf

ca. 90-120 C° Heruntergekühlt. Dioxine könnten bei 400-600C°

entstehen, das ist Im HTV unmöglich.

Bei einer Abgastemperatur von 90-120 C° (19) kann keine neue Reaktion mehr

Erfolgen, selbst wenn die Umgebungsluft mit Schadstoffen

belastet währe kann sich nichts mit den Verbrennungsgas verbinden.

Es besteht allerdings die Möglichkeit durch Zum Beispiel Salzvergasung, dass

Spuren von Chlorid oder HCL sich in die Verbrennungsluft mischen.

Je nach Kundenanforderung wird in (10) (11) ein Filtersystem mit speziellen

Steinen eingebaut. Die Steine Funktionieren als Ionenaustauscher

und wandeln die sauren Stoffe in Neutrale Stoffe Über den Ventilator (14) werden

die Verbrennungsgase in

den Gaswäscher mit Filtersysteme (15) (17) gesaugt.

Der Schornstein (13) führt kein Abgas, da Verbrennungsgase Schwerer als Dampf

sind, dient (13) nur um Anfallenden Dampf abzulassen

und damit einen Überdruck abzubauen. Alle Verbrennungsgase werden von (14) in

den Gaswäscher gezogen.

Im Gaswäscher wird das Gas in Wasser gemischt und der PH - Wert kontrolliert,

sinkt der PH-Wert sind die

Ionenaustauscher-Steine (10) (11) verbraucht oder Überlastet.

Über (12) wird dann Zum Beispiel Calcium zu gepumpt um das Gas sofort zu

Neutralisieren -

Im Gaswäscher wird ebenfalls das Wasser sofort Neutralisiert.

Ist der PH - Wert längere Zeit im sauren Bereich sind die Ionenaustausch-Steine

zu wechseln.